Abstrak

Dalam industri bioproses seperti medis, farmasi, makanan dan minuman mengenal sistem proses dan sistem pemroses. Sistem proses merupakan serangkaian proses mengkorversikan bahan baku menjadi produk, baik secara kimia, fisika, dan biologi atau kombinasinya. Proses konversi ini berlangsung pada sistem pemroses, yaitu serangkaian peralatan proses yang dilengkapi indikator laju alir, tekanan, temperatur, waktu, untuk memonitor belangsungnya untuk mengakomodasiakan sistem proses. Dalam industri bioproses, persyaratan kekasaran permukaan peralatan proses terutama tingkat kekasaran permukaan yang kontak langsung dengan bahan baku, proses, dan produk harus merujuk kepada spesifikasi ASME BPE SF4 yaitu maksimal 0,38 mm. Persyaratan kekasaran permukaan ini selain untuk industri bioproses juga ada di komponen peralatan otomotif, petrokimia, dan pesawat terbang. Tingkat kekasaran permukaan berkorelasi dengan kualitas produk, kehigienesan, kemudahan proses pembersihan pelataan proses setelah digunakan dan terhindar dari tercemarnya produk dari bakteri patogen. Kedaireka dengan Program Matching Fund telah mampu menginisiasi riset akademis dengan kebutuhan industri sebagai mitra kerja dalam kerangka kolaborasi yang memenuhi prinsip link and match. Inovasi bioproses electropolishing atau elektrokimia yang mampu menurunkan tingkat kekasaran permukaan peralatan bioproses agar memenuhi persyaratan spesifikasi ASME-BPE SF4 tersebut. Proses electropolishing ini dapat diintegrasikan dengan proses manufaktur komponen peralatan atau terpisah (mandiri) sebagai proses surface finishing. Pengembangan proses electropolishing berkolaborasi dengan PT. Amidef Rekatehnik Indonesia yang bergerak dalam bidang konsultasi pada bidang farmasi. Pengembangan tahap pertama dengan program Matching Fund telah dapat dibangun fasilitas proses electropolishing. Seiring dengan program penggunaan produk dalam negeri (TKDN), permintaan komponen peralatan bioproses yang harus mengacu pada persyaratan ASME-BPE SF4, maka perlu dilakukan pengembangan parameter proses electropolishing yang mampu mendukung berdirinya industri manufaktur komponen peralatan proses dalam negeri. Dengan demikian, dalam konteks ini tercipta pentaheliks antara akademis, industri, pemerintah (diwakili kedaireka), masyarakat, dan lembaga swadaya masyarakat. Kolaborasi inovasi memberikan harga produk lebih murah, lebih cepat, memenuhi persyaratan ASME BPE SF4, lebih higienes produk yang digunakana masyarakat, berkembangnya industri manufaktur komponen, kebutuhan tenaga kerja, dan reorientasi pendidikan melalui kurikulum.

Kata kunci: Sistem pemroses, Kedeireka, Kolaborasi Inovasi, Matching Fund, Inovasi

Latar belakang

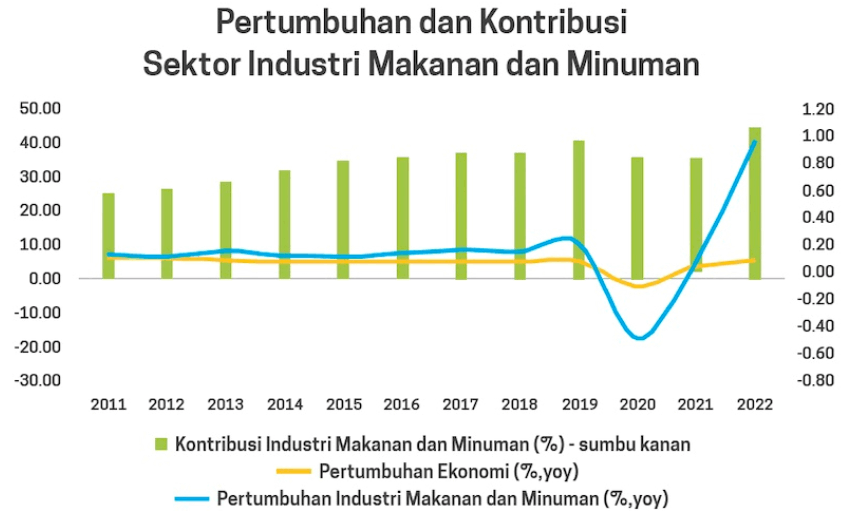

Dalam kurun waktu 2021 – 2022, industri makanan dan minuman tumbuh 2,54% dengan laba sebesar 17,18 triliun. Perkembangan industri ini dalam kurun tahun 2011-2022 ditunjukkan oleh Gambar 1 [1]. Tahun 2021-2022 PT. Indofood Sukses Makmur, produsen dari Indomie dengan laba senilai Rp11,2 triliun, PT. Tunas Baru Lampung, yang memproduksi minyak goreng, gula, sabun hingga margarin dan mentega dengan laba sebesar Rp792 miliar, PT. Mayora Indah, memproduksi makanan ringan dan snack dengan merek, seperti biskuit Roma Marie Susu, permen Kopiko hingga wafer Astor, Beng-beng dan Choki-Choki dengan laba sebesar Rp1,2 triliun, PT. Garudafood Putra Putri Jaya Produk dan merek andalannya antara lain kacang garuda, wafer gery dan chocolatos dengan laba sebesar Rp522 miliar dan PT. Tigaraksa Setia memproduksi mininuman serbuk, bumbu-kondimen bubuk, tepung gula, produksi dan pengemasan susu untuk pihak ketiga dengan laba sebesar Rp478 miliar [2].

Sumber : BPS

Gambar 1. Pertumbuhan dan kontribusi sektor industri makanan dan minuman

Industri makanan dan minuman memerlukan peralatan proses yang terbuat dari baja tahan karat (stainless steel) dalam proses produksinya. Semua peralatan proses yang digunakan terutama yang kontak dengan bahan baku, proses dan produk harus memenuhi persyaratan spesifikasi ASME BPE SF4 dengan kekasaran maksimum 0,38 µm [3]. Persyaratan ini dimaksudkan untuk mencegah terperangkapnya sisa bahan baku, proses bakteri patogen, lebih higienis serta kemudahan dalam pembersihan setelah peralatan proses [4].

Proses Electropolishing

Berbagai metoda untuk dapat menurunkan tingkat kekasaran suatu permukaan, diantaranya milling, grinding, reaming, electrogrinding dan electropolishing. Electropolishing merupakan proses finishing permukaan secara elektrokimia untuk mencapai tingkat kekasaran permukaan hingga 0,012 mm [5]. Kelebihan lain dari electropolishing adalah mampu menjangkau daerah-daerah sempit, bentuk komponen kompleks yang tidak dapat dilakukan dengan metode lain, hemat tenaga kerja dan peralatan khusus.

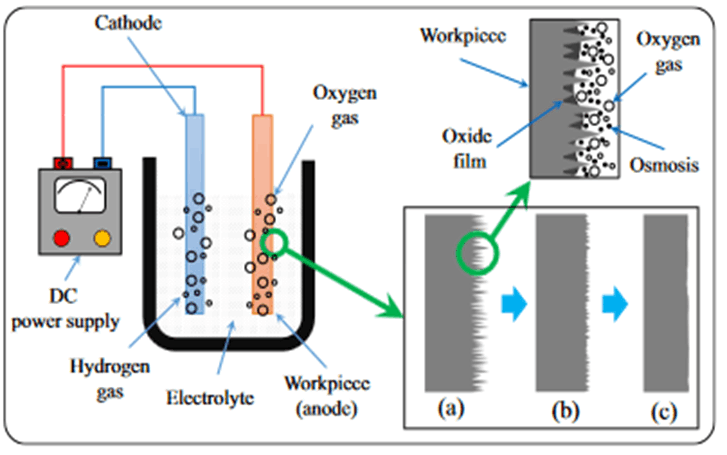

Dalam electropolishing, material yang di-polish difungsikan sebagai anoda dalam sel elektrolisis, sedangkan stainless steel berfungsi sebagai katoda. Anoda dan katoda bekerja di dalam larutan elektrolit, seperti ditunjukkan pada Gambar 2. Faktor-faktor yang mempengaruhi proses electropolishing antara lain rasio campuran elektrolit, arus, jarak anoda - katoda, temperatur dan waktu [6].

Gambar 2. Layout proses electropolishing [5]

Proses electropolishing dapat menggunakan arus searah bolak-balik dengan rapat arus tertentu dan dijaga kestabilannya untuk mendapatkan daerah arus tetap pada rentang perubahan voltase [6]. Pada proses electropolishing terjadi perpindahan massa berupa ion logam dan O2 di anoda dan ion H2 ke katoda.

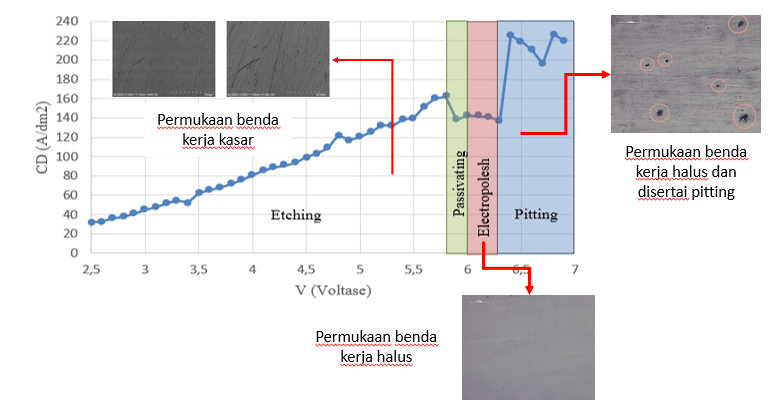

Mekanisme proses electropolishing

Dalam proses elektrokimia terjadi perpindahan elektron dari electropotential negatif ke positif yang kemudian terjadi pelepasan ion logam ke campuran larutan elektrolit dan ion hidrogen ke katoda. Selama proses elektrokimia, perubahan voltase dapat menyebabkan 4 keadaan arus sebagaimana ditunjukkan pada Gambar 3. Berdasarkan Gambar 3., perubahan voltase berbanding lurus arus, yang dapat diidentifikasi menjadi daerah etsa, perubahan voltase selanjutanya justru akan menurunkan arus yang dikenal sebagai daerah pasivasi, setelah melewati daerah fasif, perubahan voltasi akan menyebabkan arus tetap, yang dikenal sebagai daerah electropolishing, dan dan selanutnya perubahan voltase yang kecil akan menaikan perubahan arus yang eksponensial yang dikenal dengan daerah pitting. Proses ektrokimia pada daerah etsa menghasilkan peningkatan kekasaran, sementara pada daerah pitting terjadi indikasi adanya pitting. Hanya dearah electropolishing yang menghasilkan tingkat kekasaran permukaan yang menurun atau semakin halus [7].

Gambar 3. Korelasi Voltase terhadap arus arus

Metodologi riset

Dalam riset ini, parameter proses electropolishing antara lain campuran larutan H2SO4 (96%) dan H3PO4 (85%) dengan perbandingan 40 : 60 dalam % volume, rapat arus 139,81; 141,69; dan 225,07 A/dm2, jarak anoda – katoda 5, 10 dan 20 cm, waktu proses 8 menit dan temperatur 50 oC. Target dari riset ini adalah tingkat kekasaran permukaan lebih kecil dari 0,38 µm dan laju ketahanan korosi termasuk kategori outstanding.

Adapun karakterisasi dari produk electropolishing meliputi kekasaran permukaan (pada area pengukuran kanan; bawah dan kiri), laju korosi, metalografi serta morfologi dan komposisi unsur. Alat yang digunakan untuk mengukur kekasaran permukaan menggunakan 6200, laju korosi menggunakan metode potensiodinamik CS310, metalografi menggunakan mikroskop optik BX60M serta morfologi dan komposisi unsur menggunakan SEM-EDS SU3500.

Hasil Electropolishing

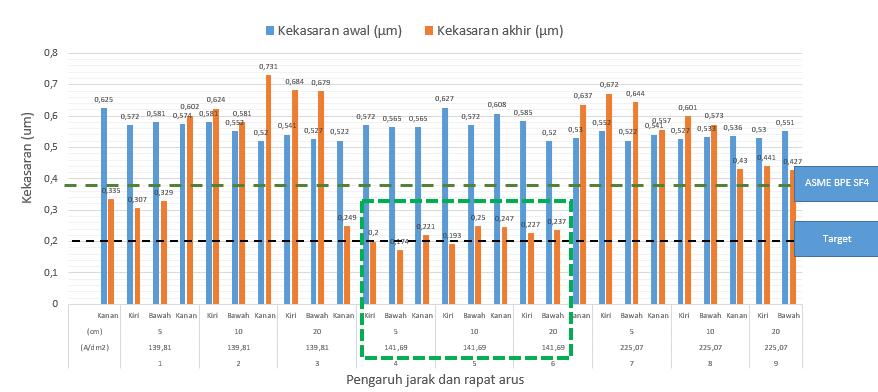

Riset electropolishing ini dilakukan pada fasilitas milik PT. Amidef Rekatehnik Indonesia. Proses elektrokimia menghasilkan kekasaran yang bervariasi, sebagaimana ditunjukkan oleh Gambar 4. Berdasarkan Gambar 4 terlihat bahwa kekasaran yang dihasilkan pada daerah etsa dan pitting lebih dari dari 0,38 mm, sedangkan pada daerah electropolishing dihasilkan kekasaran yang mendekati sekitar 0,207 mm.

Gambar 4. Korelasi jarak dan arus terhadap kekasaran permukaan

Kekasaran permukaan rata-rata terbaik 0,207µm diperoleh pada rapat arus 141,69 A/dm2 dan jarak anoda – katoda 5 cm, sedangkan kekasaran permukaan terendah diperoleh 0,174 µm pada area pengukuran bawah.

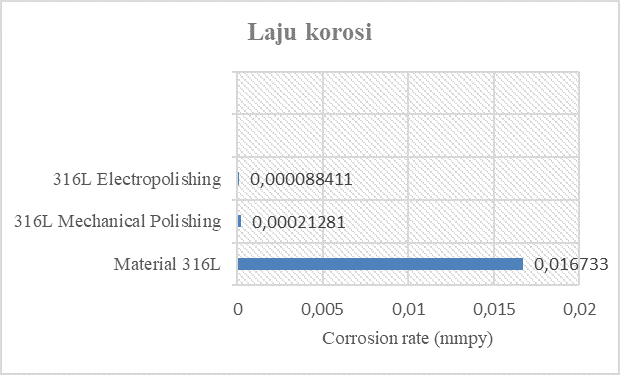

Integritas permukaan hasil electropolishing dapat dilihat dari hasil metalografi dan SEM. Ketahanan korosi mengalami peningkatan dari 0.0167330 mmpy sebelum electropolishing menjadi 0,0000884 mmpy setelah proses electropolishing. Laju korosi ini termasuk ke dalam kategori outstanding dengan menggunakan larutan NaCl 3,5% dalam proses pengujiannya. Sedangkan pada pengujian dengan menggunakan larutan karbonasi, laju korosi diperoleh sebesar 0,0053243 mmpy. Hasil uji laju korosi ditunjukkan pada Tabel 1 dan secara visual ditunjukkan pada Gambar 5.

Tabel 1. Laju korosi dan laju korosi

|

Elektrolit |

Sample material |

Laju korosi (mmpy) |

Keterangan |

|

NaCl 3,5% |

Material Asli |

0,0167330 |

Outstanding |

|

Poles mekanik |

0,0002128 |

Outstanding |

|

|

Electropolishing |

0,0000884 |

Outstanding |

Gambar 5. Laju korosi setelah electropolishing

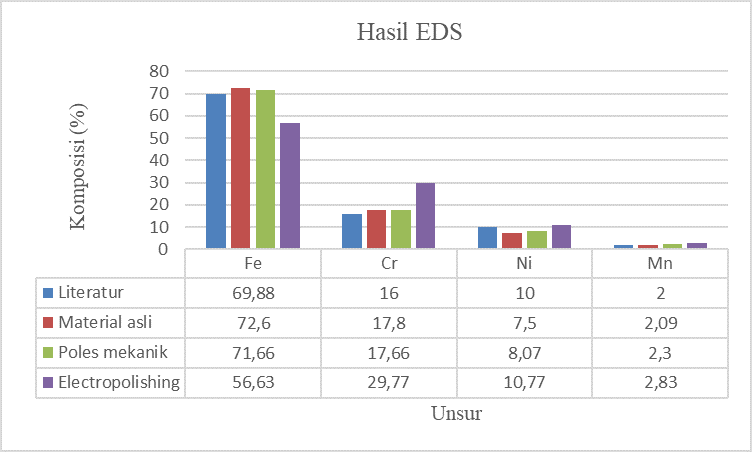

Hasil uji EDS pada permukaan spesimen setelah dilakukan proses electropolishing mengalami penurunan pada unsur Fe dan kenaikan pada unsur Cr, Mn dan Ni, seperti ditunjukkan oleh Gambar 6. Hasil komposisi unsur ini sesuai dengan hasil pengujian laju korosi. Penurunan unsur Fe serta kenaikan unsur Cr dan Ni menurunkan laju korosi atau meningkatkan ketahanan korosi, seperti ditunjukkan pada Gambar 5.

Gambar 6. Komposisi unsur permukaan setelah electropolishing

Kesimpulan

Daerah electropolishing berada pada rentang voltase 6 – 6,3 Volt dengan rapat arus 142 – 140.43 A/dm2. Kekasaran permukaan 0.174 µm pada rapat arus 141.69 A/dm2 dan jarak A-K 5 cm. Kekasaran permukaan 0.207 µm pada rapat arus 141.69 A/dm2 dan jarak A-K 5 cm. Laju korosi pada kekasaran permukaan 0.207 µm sebesar 0.0000884 mmpy (kategori outstanding). Kekasaran 0.207 µm pada arus electropolishing adalah 141.69 A/dm2, dengan laju korosi sebesar 0.0000884 mmpy.

Rekomendasi

Hasil riset electropolishing skala laboratorim yang kemudian dikembangkan pada skala pilot plant pada fasilitas Amidef Rekatehnik Indonesia menunjukkan adanya kemampuan untuk memenuhi persyaratan ASME-BPE SF4. Dengan demikian, fasilitas Amidef Rekatehnik Indonesia berpeluang besar menjadi fasilitas yang mempunyai kapasitas dan kapabilitas untuk dikomersialisasi.

Daftar pustaka

[1] Nurita, Ayutia, (2022). Kondisi industri pengolahan makanan dan minuman indonesia.https://www.djkn.kemenkeu.go.id/Kondisi-Industri-Pengolahan-Makanan-dan-Minuman. Diakses 31 Oktober 2022.

[2] Hasyyati, Amalia, (2023). Perusahaan pengolahan makanan dan minuman terbesar di indonesia. https://datanesia.id/5-perusahaan-makanan-dan-minuman-terbesar-di-indonesia. Diakses 2 Mei 2023.

[3] A. S. o. M. Engineers, ASME BPE-2016: Bioprocessing Equipment, New York: The American Society of Mechanical Engineers, 2016.

[4] J. Altmeppen and e. al, "An Anlaytical Approach to Estimate the Effect of Surfaces of Surface Roughness on Particle Rebound," Journal Globe Power Propuls. Soc., vol. 4, pp. 27-37, 2020.

[5] Łyczkowska-Widłak, E., Lochyński, P., & Nawrat, G. (2020). Electrochemical polishing of austenitic stainless steels. Materials, 13(11), 2557.

[6] Abd El Khalick Mohammad and Danwei Wang, 2016, Electrochemical mechanical polishing technology: recent developments and future research and industrial needs, Int J Adv Manuf Technol (2016) 86:1909–1924 DOI 10.1007/s00170-015-8119-6

[7] Y. Guan, B. Wang, K. Tawfiq, H. Wei, S. Zhou and G. Chen, "Electropolishing of Surface: Theory and Applications," Surface Engineering, vol. 33, pp. 149-166, 2016.

Ikuti tulisan menarik Sutarno Unjani lainnya di sini.